اصول کار دستگاه یخ خشک

دستگاه یخ خشک با پاشش دی اکسید کربن مایع (شرکت₂) به داخل یک محفظه فشار اتمسفری کار میکند. بخشی از شرکت₂ تحت فشار اتمسفر، انرژی سرمای قابل توجهی را جذب میکند و یخ خشک پودری جامد را تشکیل میدهد، در حالی که بخش باقی مانده انرژی سرما را آزاد کرده و به شرکت₂ گازی تبدیل میشود. پودر جامد از طریق یک سیستم هیدرولیک به گلولههای یخ خشک فشرده میشود، در حالی که گاز اضافی معمولاً در جو منتشر میشود. تقریباً ۴۲٪ از شرکت₂ به یخ خشک تبدیل میشود و ۵۸٪ در طول این فرآیند هدر میرود. این ناکارآمدی ذاتی اصول فیزیکی طبیعی تشکیل یخ خشک است و قابل تغییر نیست.

نوآوری: سیستم مایعسازی و بازیابی شرکت₂

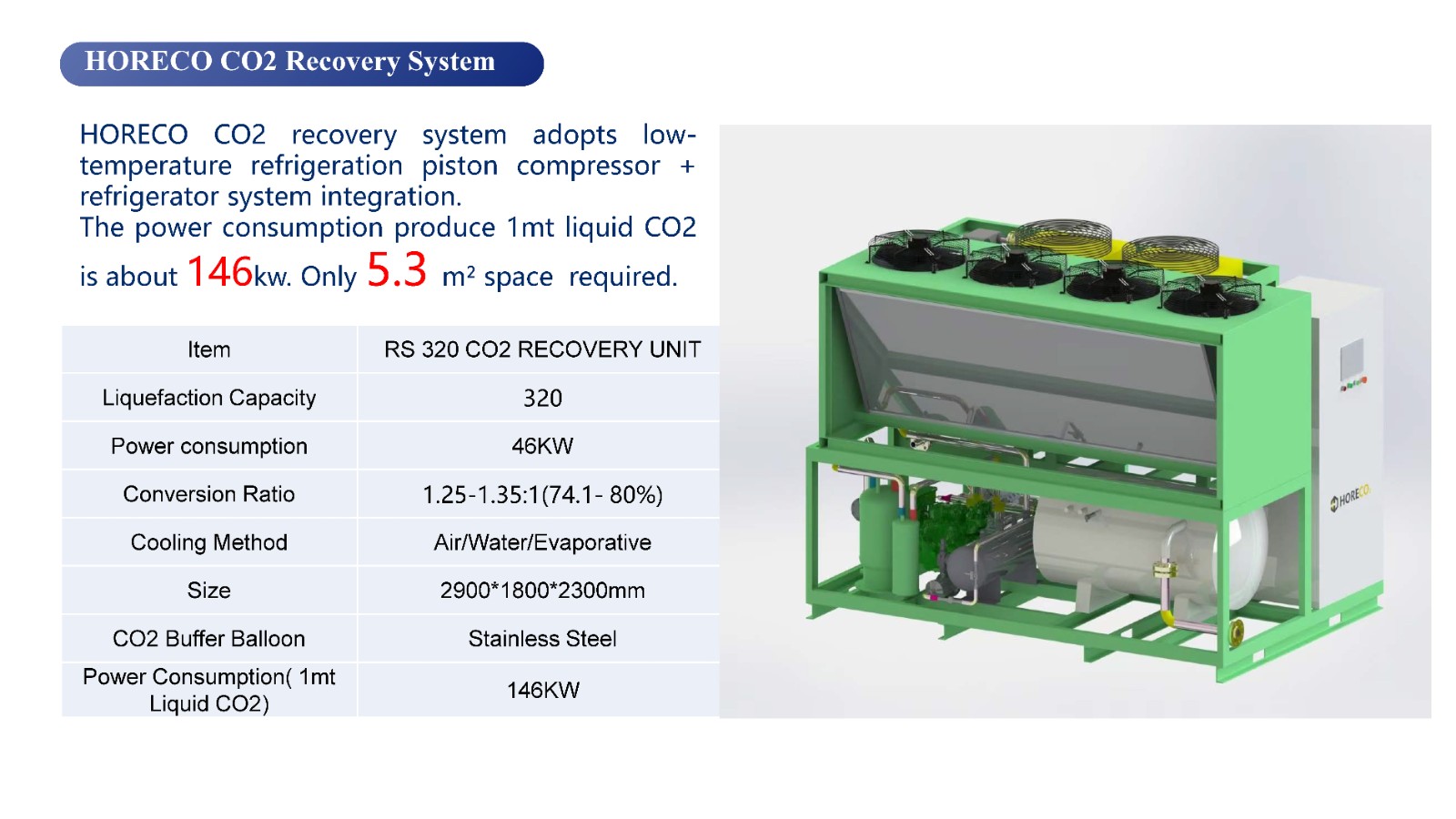

سیستم مایعسازی و بازیابی شرکت₂ که توسط هورکو۲ توسعه داده شده است، سنگ بنای فناوری صرفهجویی در هزینه آن است. این سیستم از طریق سه مرحله کلیدی عمل میکند:

بازیابی: جمعآوری گاز شرکت₂ منتشر شده در طول تولید.

مایعسازی: سرد کردن و فشردهسازی گاز شرکت₂ و تبدیل آن به مایع.

استفاده مجدد: بازیافت مستقیم شرکت₂ مایع به چرخه تولید یخ خشک.

مزایای بازیابی شرکت₂

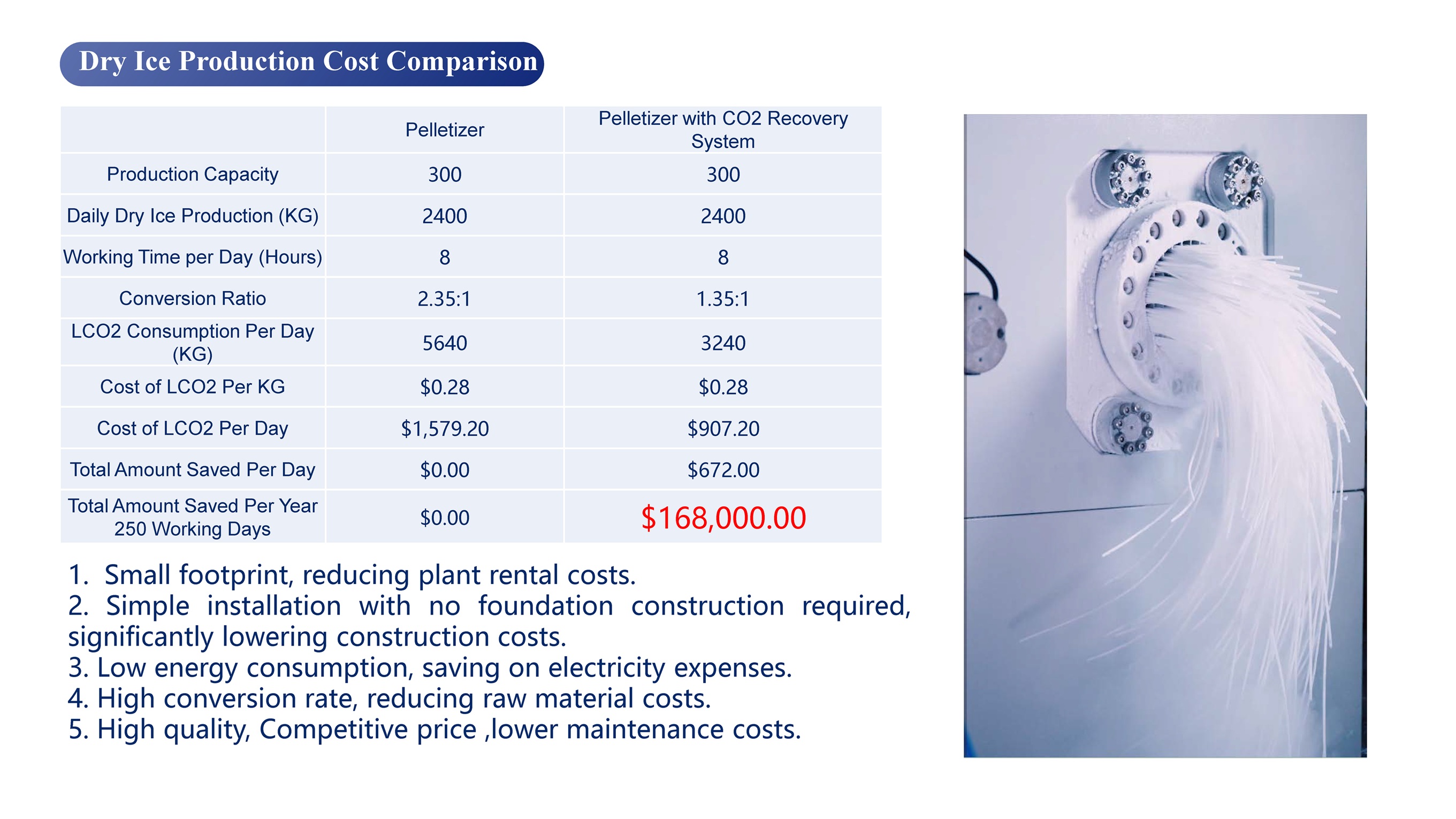

کاهش هزینه: با بازیافت شرکت₂، این سیستم هزینههای تولید یخ خشک را تا حدود ۴۰٪ کاهش میدهد.

افزایش خروجی: با حجم یکسانی از شرکت₂ مایع، در مقایسه با روشهای سنتی، ۷۰٪ یخ خشک بیشتری تولید میشود.

کاهش ردپای کربن: با استفاده مجدد از گازی که در غیر این صورت هدر میرود، انتشار شرکت₂ را به حداقل میرساند.

سفارشیسازی: سیستم بازیابی میتواند متناسب با نیازهای خاص مشتری تنظیم شود.

طراحی ماژولار: به راحتی با دستگاههای گلولهساز یخ خشک از هر برندی ادغام میشود.

یخ خشک به یک وسیله خنککننده با راندمان بالا و محبوبیت فزایندهای در بخشهای تولید صنعتی و لجستیک تبدیل شده است. با این حال، فرآیندهای سنتی تولید یخ خشک اغلب با هزینههای بالا و راندمان تولید پایین همراه هستند. دستگاه یخ خشک هورکو۲، با سیستم نوآورانه مایعسازی و بازیابی دی اکسید کربن خود، با کاهش 40 درصدی هزینههای تولید، صنعت تولید یخ خشک را متحول کرده است.

انتخاب مدل

انتخاب مدل

هورکو۲ سه مدل برای پاسخگویی به مقیاسهای تولید متنوع ارائه میدهد:

آر اس 160: حداکثر ظرفیت مایعسازی ۱۶۰ کیلوگرم در ساعت (ایدهآل برای عملیات کوچک تا متوسط).

آر اس 320: حداکثر ظرفیت مایعسازی ۳۲۰ کیلوگرم بر ساعت (مناسب برای نیازهای متوسط تا بزرگ).

آر اس 600: حداکثر ظرفیت مایعسازی ۶۰۰ کیلوگرم در ساعت (طراحی شده برای تولید در سطح صنعتی).

چگونه به کاهش ۴۰ درصدی هزینهها دست مییابد؟

کاهش ۴۰ درصدی هزینهها عمدتاً ناشی از سیستم مایعسازی و بازیابی شرکت₂ است:

کاهش تقاضای مواد اولیه: بازیافت شرکت₂ وابستگی به منابع جدید شرکت₂ را کاهش میدهد.

راندمان تولید بالاتر: افزایش خروجی یخ خشک، هزینههای تولید به ازای هر واحد را کاهش میدهد.

یکپارچهسازی انعطافپذیر: طراحی ماژولار و پیکربندیهای قابل تنظیم، کارایی عملیاتی و مقرونبهصرفه بودن را برای نیازهای متنوع مشتری بهینه میکند.